搜索结果: 1-15 共查到“知识库 刀具技术”相关记录66条 . 查询时间(1.429 秒)

大连工业大学机械与自动化学院先进刀具技术科研团队(图)

大连工业大学机械与自动化学院 刀具 先进刀具技术 科研团队

2022/7/30

支持向量空间方法在刀具运行可靠性评估中的应用

刀具 奇异值分解 支持向量空间 运行可靠性

2019/1/21

针对单台或小样本数控机床刀具可靠性评估时,传统的基于大样本统计的可靠性评估方法因缺乏时间、动态、个性化的精确性描述而难以发挥作用。为了提高单台或小样本条件下的机床刀具运行可靠性评估精度和可信性,作者提出了一种基于奇异值分解(SVD)和支持向量空间的运行可靠性评估方法。首先通过实验对机床切削加工过程中的刀架振动信号进行获取,采用小波包分解、能量分布和时频域统计量分析,提取出与刀具磨损量密切相关的显著...

将刀具的切削参数作为随机变量,结合矩估计、最大似然估计和动态可靠性分析技术,建立了机加工艺系统的动态可靠性数学模型,推导了各工序刀具的失效率计算公式;以刀具失效率为判据,建立了确定临界刀具及换刀时间的方法;在此基础之上,以最大限度利用刀具为研究目标,在确定被更换刀具的同时应用可靠性灵敏度分析方法确定刀具最敏感切削参数,通过改变最敏感的切削量参数提升刀具及整体工艺系统的可靠度,使刀具能够继续工作,延...

为了实现新型红外陶瓷ALON高陡度薄壁保形非球面的超精密磨削加工,首先根据ALON的材料属性和高陡度薄壁保形非球面的结构特性,进行了其超精密磨削加工工艺性分析,并基于有限元计算方法,完成了面向ALON高陡度薄壁保形非球面的精密夹具的设计以及关键参数的优化。然后完成了ALON的超精密磨削工艺实验,工艺实验结果表明减小工件转速和砂轮粒度都会降低ALON的平均表面粗糙度Ra值,但砂轮粒度对磨削后ALON...

为了改善SiC陶瓷磨削过程中砂轮磨损状态,提高大口径SiC陶瓷光学元件的加工质量和加工效率,本文使用ELID磨削技术进行了SiC陶瓷磨削加工实验。通过和普通磨削过程进行对比分析,研究了ELID磨削技术在SiC陶瓷磨削过程中砂轮磨削表面情况、工件磨削表面粗糙度、磨削力及磨削比方面的优势。实验结果显示:使用ELID磨削技术可以使砂轮表面磨粒在SiC陶瓷长时间大去除量磨削过程中保持足够的锋锐度,磨削过程...

研究了基于电火花机械复合磨削技术加工的反应烧结碳化硅(RB-SiC)陶瓷的表面特征。用电火花机械复合磨削(EDDG)、电火花磨削(EDG)以及普通磨削(CG)三种方法加工RB-SiC陶瓷,并采用激光共聚焦显微镜和扫描电子显微镜对加工后的SiC陶瓷的表面粗糙度、表面形貌及微观裂纹进行测量和对比试验,获得了RB-SiC陶瓷的EDDG加工特性。实验显示:EDDG加工的RB-SiC陶瓷的表面粗糙度优于ED...

高陡度非球面磨削亚表面损伤深度规律

高陡度非球面 亚表面损伤 预测模型 热压多晶氟化镁

2016/6/3

具有高陡度非球面特性的光学元件可以明显改善光学系统的空气动力学性能, 从而提升和优化系统综合性能。磨削加工方法可以作为此类元件的前期加工工序,而磨削难免会造成零件的亚表面损伤,且在这种高陡度非球面磨削加工中磨削参数是实时变化的,造成整个工件亚表面损伤深度不一致。针对这种情况,建立亚表面损伤预测模型,并结合半球形砂轮磨削的特点,通过理论计算预测非球面磨削亚表面损伤深度分布规律。在此基础上,以热压多晶...

盘形圆弧砂轮曲面磨削几何模型

曲面磨削 磨削几何模型 砂轮模型 法向量匹配

2016/6/6

砂轮外形、加工轨迹、运动轴组合方式、工件摆放方式等的差异都会引起曲面磨削加工模型的变化,加工几何模型是实施曲面磨削首要解决的问题。建立盘形圆弧砂轮的几何模型,通过磨削点法向量匹配,建立工件点和砂轮点的一一映射关系,经过坐标变换可以得到相应的刀具运动轨迹,用于磨削加工。形成统一的盘形砂轮曲面磨削几何模型,并给出刀具运动轨迹的计算流程。该磨削模型适用范围广,有效解决了多种曲面磨削过程的刀具轨迹生成问题...

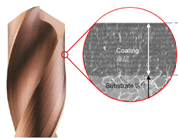

采用AlCrN涂层整体硬质合金立铣刀铣削TC4钛合金,测量周刃磨损量、切削力和切削振动。使用扫描电镜(SEM)观察刀具磨损形貌,应用能谱分析的方法研究刀具失效表面元素的分布规律。在揭示磨损机理的基础上,进一步探讨刀具磨损对切削力、切削振动的影响规律,为实现钛合金加工刀具磨损状态的在线检查提供理论和技术支持。研究表明:前刀面主要出现机械裂纹、热裂纹、粘结磨损和氧化磨损,后刀面出现机械裂纹、粘结磨损和...

超硬磨料砂轮干式磨削Ti6Al4V合金的表面完整性研究

超硬磨料砂轮 干式磨削 Ti6Al4V合金 表面完整性

2013/12/11

针对钛合金干式磨削特点,制备了金刚石和立方氮化硼(cubic boron nitride, CBN)超硬磨料砂轮,进行了与碳化硅陶瓷砂轮干式磨削Ti6Al4V合金的对比试验研究。用扫描电子显微镜、三维体视显微镜、粗糙度仪和显微硬度计对磨削工况和试样表面进行了测定。分析了磨削用量对表面粗糙度的影响,比较了3种砂轮磨削工件的表面粗糙度、表面形貌、微观组织及显微硬度。研究表明:工件表面粗糙度随着磨削深度...

刀具各设计参数的选取直接影响刀具的可靠度和被加工件的精度。以应力-强度干涉(SSI)模型为基础,建立硬质合金刀具的动态可靠性数学模型,给出了刀具在切削加工时的可靠度变化规律。在此基础上与灵敏度分析方法相结合,推导出硬质合金刀具物理参数和材料参数的动态可靠性灵敏度计算公式,并给出了各参数的动态可靠性灵敏度的变化曲线。研究结果表明,随着切削加工时间和冲击载荷作用次数的增加,刀具各参数的敏感程度也逐步...

为了实现金刚石砂轮的绿色回收和再制造,设计了一种可拆卸式电镀金刚石砂轮结构。应用磨料层与基体的界面模型,分析了砂轮拆卸过程中磨料层的破坏形式。分析了砂轮拆卸过程中的磨料层应力状态,并计算出磨料层的开裂点位置。制备了新型可拆卸的电镀金刚石砂轮,并进行了磨料层与基体的分离试验。研究结果表明,在砂轮的拆卸过程中,滑道附近的磨料层与基体产生了界面破坏或曲折破坏,并使磨料层发生断裂。装配半圆形滑块的砂轮外圆...

Research into the geometry of the delimbing head of cutting knives

forest machinery delimber delimbing tool tool geometry

2014/2/24

Limbing with a wedge tool as a chipless operation is accompanied by a large deformation of wood in the cutting plane,

i.e. at the spot of contact with the tool face as well as in the zone adjacent t...

切入磨削与纵向磨削的磨削力分析与比较

切入磨削 纵向磨削 磨削力 功率信号

2012/3/1

研究了同时包含切入磨削和纵向磨削的复杂外圆磨削过程。根据纵向磨削过程的特点,将砂轮等效成若干个小砂轮,在传统阶梯模型的基础上构建了砂轮磨损的抛物线模型。推导了基于两种模型的纵向磨削切向分力和切入磨削切向分力的比较公式,两切向分力的比值反映了切入磨削和纵向磨削转换时切向分力的变化情况,它主要与磨削系数、砂轮宽度和纵向进给速度有关。采用砂轮主轴功率信号分析磨削切向分力,通过实验验证了抛物线模型更符合实...